#01

THE MAN IS A PROFESSIONAL

WHO KNOWS ALL OF THE FLOOR.

#01

開発から製造まで

知り尽くした

床のプロフェッショナル

製造のノウハウを開発へ。

銘木の美しさを引き出す床づくりの責任者。

贅沢な挽き板加工床を開発

2012年、朝日ウッドテックが創立60周年を迎えるにあたって開発された「ライブナチュラル プレミアム」シリーズ。表面化粧材として2mmの厚みがある挽き板を使用した、贅沢な床です。

開発チームを指揮したのは永見 義広。入社して最初に配属されたのは化粧材を専門に扱う関連会社・朝日銘木で、7年間製造の現場に立っていました。その後、朝日ウッドテックにおいて工場勤務を経験した後、新製品の開発に携わり、「ライブナチュラル プレミアム」の製品化に成功してからは再び朝日銘木に仕事のフィールドを移しています。

加工全体を見通して品質を保つ

「ライブナチュラル

プレミアム」の開発がスタートしたとき、すでに好評を博している製品がありました。それが、0.3mmの突き板を化粧材に用いた「ライブナチュラル」シリーズ。永見はこのシリーズの開発にも携わり、現在は「突き板」「挽き板」を製造する工場全体のマネジメントを任されています。

各工程には熟達した専門のクラフトマンがいて、適正な処理を素早く行なっています。

しかし、クオリティの高さを維持するためには全体を見通して管理する責任者の存在が欠かせません。そのため、永見は工場の中をくまなく歩き回りながら、クラフトマンたちとコミュニケーションをとり、そのとき加工している木材の様子や処理の方法について確認しています。銘木という繊細な素材でものづくりを行なっている以上、管理の数字だけでなく実際に製造の現場で現物を見なければ気がつかないことが多々あるのだそうです。

ときおり板材の両側に指を滑らせるのは、入社当初、製造不良への対策を検討していたときに身についたクセ。精緻に削り出されているはずの材に、わずかな凹みがないかを確かめています。

開発と製造の両方を知る存在

入社当初から製造の現場において加工の流れを学んでいた永見。その知識は、「ライブナチュラル プレミアム」の設計において大いに役立てられました。

今ふたたび製造現場に足を運び、管理者という立場で突き板・挽き板の加工に携わるようになってからは、反対に開発者として一からものづくりを考えてきた経験が生かされるようになっています。開発者に化粧材の設計について見直しを相談することができるのも、永見の強みです。

開発と製造の両方を知っているからこそ、樹を知り尽くした杢匠とは別の視点から、銘木が床に仕上げられていくまでを見守ることができるのです。

#02

MANUFACTURE PROCESS OF

"LIVE NATURAL" SERIES

#02

「ライブナチュラル」

シリーズ製造の流れ

原木から床へ。最高品質の製品に変身させる、こだわりの工程。

動画の冒頭で大割にされているのは、サペリの原木。必要なサイズに切り出されてから工場に運び込まれますが、単に必要なサイズの柾目材を切り出しているだけではありません。サペリは特有の交錯木理が出現するため、木取りの位置によってはその木理が強調されすぎることに。そこで、柾目のなかでも真柾・追柾木取りまで使い分ける工夫をしています。

サペリに限らず「ライブナチュラル」シリーズに使用する木材には、「木味活性化処理」を始めとする銘木の魅力を引き出すための加工が樹種ごとに設定されています。さまざまな手間が加えられることによって、原木は突き板・挽き板に、そして素材の魅力を生かしたこだわりの床へと姿を変えていくのです。

国内工場での突き板

「ライブナチュラル」シリーズの製造工程

-

1. 調達

目利きである杢匠が自ら世界中の原木産地に出向き、最適な良材を選木し調達する。

-

2. 保管

入荷した原木を自社貯木場で水中保管。鮮度を保ち、年間を通じた安定供給を可能にする。

-

3. 大割り・小割り

原木一本一本がもつ意匠性を読み取り、木理を生かす大割り。

-

4. 木味活性化

煮沸・蒸煮などにより木目の表情を際立たせ、深みのある材色にし、美しさに磨きをかける。

-

5. 木取り・測色

木味を読みながら積層パターンに合わせて瞬時にカット。

-

6. 木組み

モルダー(磨き)にかけた後、木目と色合いの絶妙なバランスで板子を積層フリッチに組み上げる。

-

7. 切削

最適な木取り・木組み・積層を経たフリッチは、スライサーで単板に切削される。

-

8. 貼り付け

みずみずしさを損なわないうちに、ホットプレスで基材に貼り付ける。

-

9. 実・溝加工

製品ごとに設計された実・溝加工を施す。

-

10. 塗装

自然な風合いと耐傷性や耐汚染性のバランスを取った独自の塗装を施す。

-

11. 最終検査

最終検査は3 人体制。斜光線でわずかな不具合も逃さない。

-

12. 完成

Live Naturalの完成。

#03

MECHANIZATION &

JUDGEMENT

#03 機械化と人の目

膨大なデータに基づく設計とクラフトマンの

腕が「不揃いの調和の美」を生み出す。

機械と職人技が融合する「木組み」

床の意匠に関わる製造工程での手順は、イメージでいうとおよそ7割が機械とデータに基づいて文書や数字で明確にルール化されています。残りの3割程度は、クラフトマンの目と腕、つまり感性に任されている部分。木材という常にばらつきのある素材を生かしきるには、ルールだけで完全にカバーすることができず、人間の感性で補う必要があるのです。

なかでも「木組み」は、数多くの床を製造してきた朝日ウッドテックならではの、開発技術とクラフトマンの職人技が融合する重要な工程です。機械と人の手が力を合わせることによって、「不揃いの調和の美」ともいうべき自然な美しさの床を作り上げています。

原木のグラデーションを再現する

「木味活性化処理」によって本来の魅力を引き出された木材は、「板子」という小さな角材のピースにカットされます。それらを並べて床の形にしていくのが木組み。およそ10ピース前後の板子を数段積み重ねることで、1ブロックが完成します。

このとき原木から切り出された板子の色合いは、濃いものから淡いものまでさまざま。そのため、木組みを行う前に板子ひとつひとつの色の違いを色差計によって調べて、濃淡の段階ごとに振り分けています。

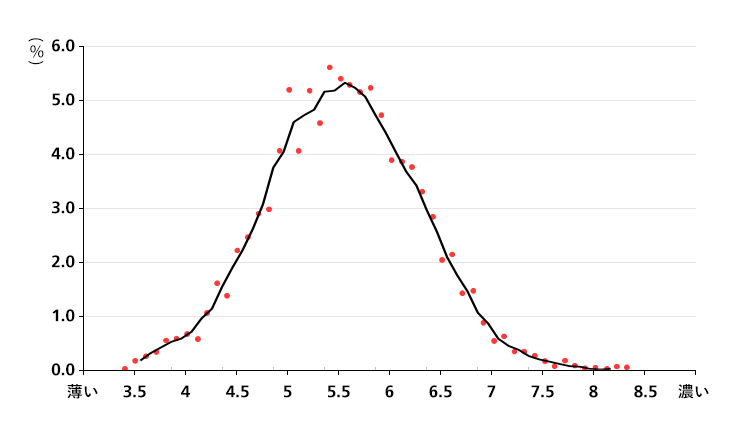

色を判定する基準は、数え切れないほどの材料を測色して得られたデータベースから決められています。興味深いのは、木材を一見するとランダムな色合いのようでも、実は樹種ごとに規則性があるということ。1本の原木のなかで、淡色から濃色までそれぞれの割合が正規分布のようにほぼ一定しています。こうした貴重なデータがあるからこそ、木組みにおける最低限のルールが決まり、クラフトマンは安心して感性を発揮することができるのです。

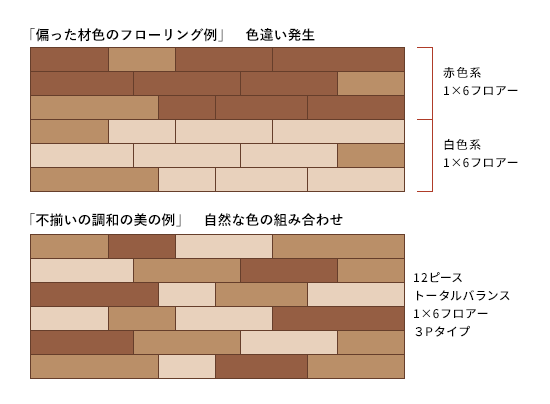

「不揃いの調和の美」が実現するのも、材色分布の規則性を踏まえているから。原木は板子という小さいピースに切り分けられますが、木組みの段階で再び原木の材色、バラツキを再現させるように板子を選んでいきます。決して無秩序に不揃いであるわけではなく、秩序あるなかでの不揃いであるからこそ、そこに調和が生まれ、自然な風合いとなるのです。

色合いだけでなく板目か柾目かという模様や、節やガムポケットといったキャラクターを一段のなかでどのように使うかも、設計の段階でルール化されています。

しかし、木材は天然資源。工業製品と違って、必ずしも計算通りの板子が手にはいるとは限りません。そのため、ルール化されている色合いや木目の比率にはある程度の幅が持たされています。

そこで必要となるのがクラフトマンの感性です。必ずしも理想通りのバランスで用意されるわけではない板子を、ルールから逸脱しない範囲で美しく組み合わせるという仕事は、人の手によってしか行えません。濃色ばかりが一部に偏ったり、個性の強い杢が隣り合ったりしないように配慮しつつ、さらに木材の繊維組織の方向もそろうように注意しながら、クラフトマンは一段一段を組み上げていきます。

このように説明すると非常に時間のかかる作業に思えますが、熟練者であれば約10分で1ブロックが完成します。板子を手にした瞬間には、もうその特性を見抜いて判断を下しているのです。その境地に達しているのは、約600名が在籍する朝日ウッドテックでもわずか6名に限られています。

#04

TO MEET THE MODERN

AUTHENTICITY-ORIENTED

EXPECTATIONS

#04

現代の本物志向に

応えるために

「自然の風合い」とは、素材と技術、

そして人の感性が一体となって生まれる。

本物の魅力に、長く安心して触れていただくために

「ライブナチュラル プレミアム」シリーズの開発は、銘木を扱う会社としてより一層お客様の本物志向にお応えしたいという想いから始まりました。

永見たち開発チームが編み出した挽き板加工技術は、単に木材を2mmの厚さに挽くということではありません。木材本来の美しさを目覚めさせる木味活性化処理や、気候の変化や床暖房による木の収縮を最小限にとどめる素材の構成、樹種の個性や材質のバランスを考慮したデザイン、心地よい手触りでありながら傷や汚れに強い塗装など、さまざまな工夫が施されています。

「本物」というと、天然木の無垢(単層)フローリングが最初に思い浮かぶかもしれません。確かに無垢材には豊かな風合いがありますが、1㎥の原木からつくれるのはわずか数坪分です。せっかくいい木材を選んでいるのに、それではもったいない。できる限りロスを出さないようにしながら、天然の質感を最大限に表現するための方法として、挽き板加工の「ライブナチュラル

プレミアム」は誕生したのです。

杢匠が選び抜いた素材と、長年積み上げてきた技術、そして木を扱う人の感性。これらが一体となることで、天然木の魅力に触れながら、安心して長い間使っていただけるフローリングが完成したのです。

木の個性を際立たせた新しい「ライブナチュラル プレミアム」

「ライブナチュラル プレミアム」シリーズでは、木が生きてきた証である節やガムポケット(やにつぼ)、特徴的な杢といったキャラクターをそのままフローリングに残すのではなく、日本的な感性に基づいてバランスよく取り入れていました。

しかし、さらに素材を感じる仕上がりが世界的な流れであり、日本でもそうしたデザインが求められるようになってきています。そこで新たに開発したのが「ライブナチュラル プレミアム ラスティック」。「ライブナチュラル

プレミアム」よりもさらに銘木のキャラクターを際立たせたシリーズです。

キャラクターの多いフローリングをつくるにあたり、ネックとなったのは裸足と床暖房という日本独自の生活スタイルでした。節が多いと足の裏に引っかかりを感じたり、床暖房を使ったときにその部分から割れてしまったりすることがあるのです。そのため、製品化にあたっては解決しなければならない課題が多々ありました。

時代のニーズに合わせて挑戦を続ける

そのように一筋縄ではいかない製品の開発に取り組めたのは、朝日ウッドテックが原木から床までを一貫生産する会社だから。「キャラクターの少ない木材が上質である」というのが業界の常識であるため、化粧材メーカーや建材メーカーといった垣根があったならば、「ライブナチュラル

プレミアム

ラスティック」のような商品は生まれなかったかもしれません。全工程を自社で手がける朝日ウッドテックだからこそ、各部門のプロフェッショナルが力を合わせて課題をクリアし、お客様に届けることができるのです。

朝日ウッドテックの使命は、時代によって移り変わるお客様のニーズを発掘しながら、長く美しく使っていただける床を仕上げること。そのために、これからも新しい挑戦を続けていきます。